The spirit of Jp Cubic

OUR POLICIES

品質の本質を極める

製造方針:「不良を作らないモノづくり」と「品質異常の最短発見と最小化のための生産システム」

検査方針:「品質異常を見逃さない測定」と「誤差とバラつきのない測定」

製造と検査の両面から品質の管理と保証の精度を高める仕組みを構築しています。

また、この仕組みを基盤として規定・標準化・人材育成・環境整備など

品質保証の強化に取り組んでいます。

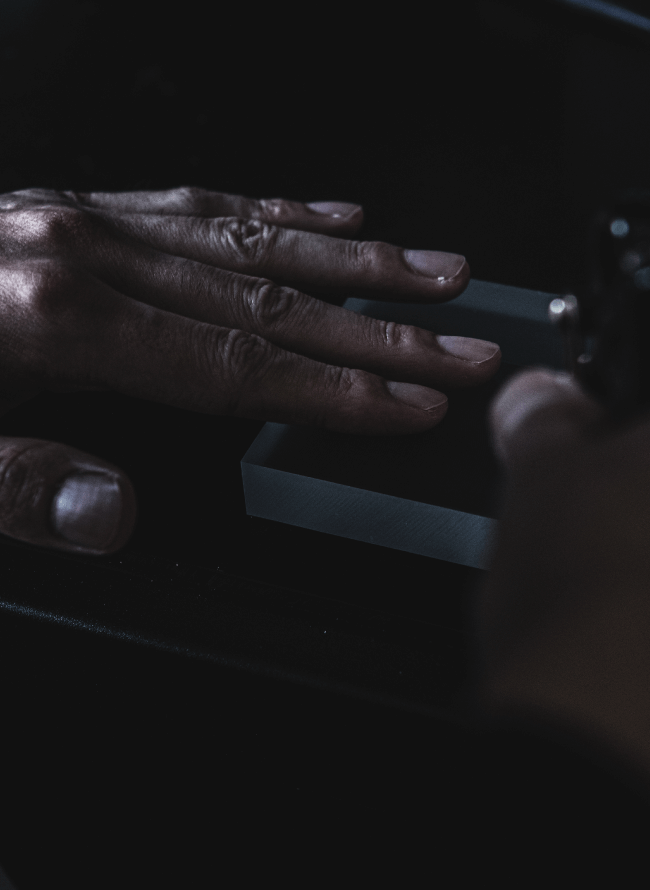

PROFESSIONALISM

すべての要素を、最高レベルへ

品質とは「人・設備・工具の品質・機器・仕組み・環境・組織の品質」の精度です。

当社では品質の精度に関するすべての要素をプロフェッショナルのレベルを追求しています。

測定・管理・保証においての精度を極める取組みを続けています。

MANAGEMENT

品質保証の精度を、さらに先へ

測定・観察・分析と解析において多様な検査に対応するため

様々な種類の最新の検査機器を取り揃えています。

また、測定で使用する工具や治具においても最高精度品を揃えています。

測定環境の管理、測定機器の日常点検および校正に関しても確実に管理しています。

営業・技術・製造・検査のすべてのスタッフのスキル・知識・意識の向上に取り組んでいます。

多種多様な測定への対応および高精度測定が可能となるハイスペックの最新式の測定機器を取り揃えています。

人・モノ・環境・仕組みの4つの要素の精度向上への取組みを進め、完全品質に近づくための管理と保証を構築していきます。

マシンルーム・仕上ルーム・検査ルームの温度と湿度を管理しています。

また高精度加工の専用ルームを設け恒温ルームとして365日24時間で管理(±0.5℃)しています。

加工前検討

技術と品質の要求レベルに対しての加工・設備・工程・測定での検討および

加工工程の管理項目・測定における測定方法や測定基準の取り決めを実施。

Examination before processing

テスト加工

寸法精度・形状・外観レベルのチェック。加工条件や加工方法の整合性の検証。

加工前検討の取り決め事項において問題点の検証。

Temporary production

正式製作

各工程にて加工後の品質チェック。

(テスト加工時との誤差・ネライ値に対しての誤差・精度のバラつきなどの確認)

Official production

製造検査

最終加工品の品質チェック(寸法精度・形状・外観レベル)。

テスト加工品に対しての寸法のバラつき確認。

Manufacturing inspections

出荷検査

検査スタッフによる最終検査。

寸法精度・形状・外観レベル・強度*分割加工時のみ・主要寸法のバラつき確認。